โพลีโพรพีลีน (PP) เป็นพอลิเมอร์ที่ผลิตจากโพรพีลีนผ่านกระบวนการพอลิเมอไรเซชัน โพลีโพรพีลีนเป็นเรซินสังเคราะห์เทอร์โมพลาสติกที่มีคุณสมบัติยอดเยี่ยม เป็นพลาสติกเทอร์โมพลาสติกไร้สีและโปร่งแสง น้ำหนักเบา ใช้ประโยชน์ได้หลากหลาย มีคุณสมบัติทนต่อสารเคมี ทนความร้อน เป็นฉนวนไฟฟ้า มีความแข็งแรงสูง และทนต่อการเสียดสีได้ดีเยี่ยม เป็นต้น มีการใช้งานอย่างแพร่หลายในการผลิตเสื้อผ้า ผ้าห่มและผลิตภัณฑ์เส้นใยอื่นๆ อุปกรณ์ทางการแพทย์ รถยนต์ จักรยาน ชิ้นส่วน ท่อส่ง ภาชนะบรรจุสารเคมี ฯลฯ และยังสามารถใช้ในการบรรจุอาหารและยาได้อีกด้วย

อย่างไรก็ตาม เนื่องจากพื้นผิวของพลาสติก PP นั้นเสียหายง่ายและเกิดตำหนิได้ง่าย ส่งผลต่อความสวยงามและอายุการใช้งาน ตำหนิที่พบได้ทั่วไปบนพื้นผิวพลาสติก PP มีดังต่อไปนี้:

รอยขีดข่วน:ในระหว่างการใช้งาน อาจเกิดรอยขีดข่วนได้ง่ายจากของมีคม ซึ่งจะทำให้เกิดรอยขีดข่วนบนพื้นผิวได้

ฟองสบู่:ในกระบวนการฉีดขึ้นรูป หากโครงสร้างแม่พิมพ์ไม่เหมาะสมหรือกระบวนการฉีดไม่ถูกต้อง อาจทำให้เกิดฟองอากาศในพลาสติกได้

ขอบหยาบ:ในกระบวนการฉีดขึ้นรูป หากการออกแบบแม่พิมพ์ไม่เหมาะสมหรือแรงดันฉีดไม่เพียงพอ อาจทำให้เกิดขอบหยาบที่ผิวชิ้นงานได้

ความแตกต่างของสี:ในกระบวนการฉีดขึ้นรูปพลาสติก สีของชิ้นส่วนพลาสติกอาจไม่สม่ำเสมอเนื่องจากคุณภาพของวัตถุดิบที่แตกต่างกัน อุณหภูมิในการฉีดที่แตกต่างกัน และปัจจัยอื่นๆ

ปัจจุบัน วิธีการทั่วไปในการปรับปรุงความทนทานต่อการขัดถูของพื้นผิวพลาสติก PP ได้แก่:

การเลือกใช้เรซินเสริมความแข็งแรงที่เหมาะสม:พื้นผิวพลาสติก PP มีความทนทานต่อการสึกหรอต่ำ คุณสามารถเติมเรซินเพิ่มความแข็งแรงในปริมาณที่เหมาะสมเพื่อปรับปรุงความทนทานต่อการสึกหรอได้ เช่น mPE, POE, SBS, EPDM, EPR, PA6 และเรซินเพิ่มความแข็งแรงอื่นๆ ที่ใช้กันทั่วไป

การเลือกใช้วัสดุอุดช่องว่างที่เหมาะสม:การเติมสารตัวเติมในปริมาณที่เหมาะสมสามารถช่วยปรับปรุงคุณสมบัติเชิงกลและความทนทานต่อการสึกหรอของพลาสติก และลดการเกิดตำหนิบนพื้นผิวได้ สารตัวเติมในที่นี้อาจเป็นแร่ทัลก์ วอลลาสโตไนต์ ซิลิกา เป็นต้น

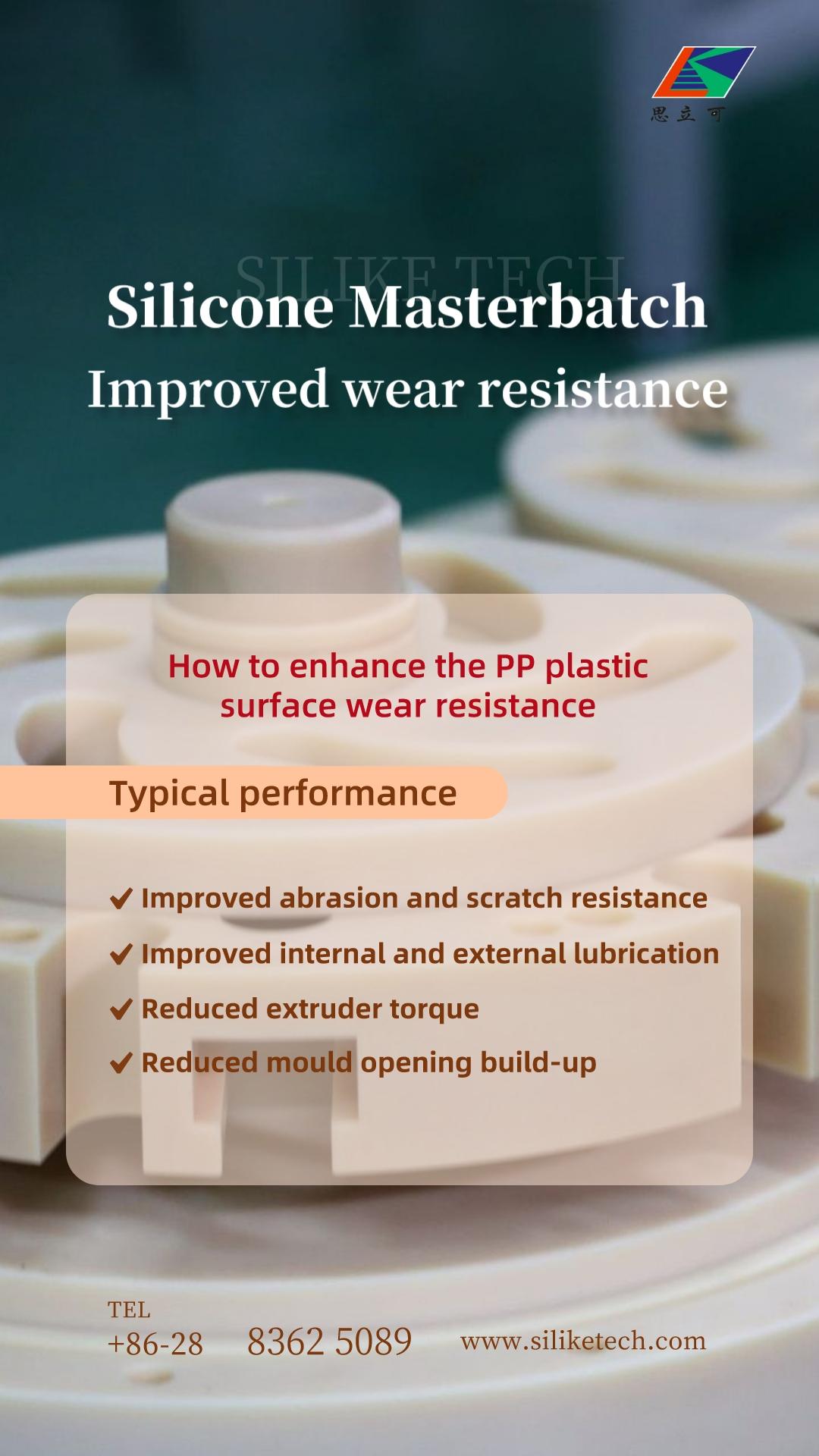

การคัดเลือกสารเติมแต่งพลาสติกที่เหมาะสม:ความทนทานต่อการขัดถูของพื้นผิวพลาสติกสามารถปรับปรุงได้โดยการเติมสารช่วยในการผลิตที่เหมาะสม เช่น สารเติมแต่งที่มีส่วนประกอบของซิลิโคนเครื่องมือช่วยในการประมวลผล PPAรวมถึงโอเลอิกแอซิดอะไมด์ อีรูซิกแอซิดอะไมด์ และสารเพิ่มความลื่นอื่นๆ และแนะนำให้ใช้ซิลิโคนมาสเตอร์แบทช์ในกรณีนี้

ซิลิเก้ ซิลิโคน มาสเตอร์แบทช์ (ซิลิออกเซน มาสเตอร์แบทช์) ซีรี่ส์ LYSIเป็นสูตรผสมในรูปเม็ดที่มีโพลิเมอร์ซิลิออกเซนที่มีน้ำหนักโมเลกุลสูงมาก 20-65% กระจายตัวอยู่ในตัวพาเรซินชนิดต่างๆ มีการใช้กันอย่างแพร่หลายในฐานะสารเติมแต่งที่มีประสิทธิภาพในระบบเรซินที่เข้ากันได้ เพื่อปรับปรุงคุณสมบัติในการแปรรูปและปรับเปลี่ยนคุณภาพพื้นผิว

ซิลิเก้ ไลซิ-306เป็นสูตรผสมแบบเม็ดที่มีโพลิเมอร์ซิลิออกเซนที่มีน้ำหนักโมเลกุลสูงมาก 50% กระจายตัวอยู่ในโพลีโพรพีลีน (PP) มีการใช้กันอย่างแพร่หลายในฐานะสารเติมแต่งที่มีประสิทธิภาพสำหรับระบบเรซินที่เข้ากันได้กับ PP เพื่อปรับปรุงคุณสมบัติในการแปรรูปและคุณภาพพื้นผิว เช่น ความสามารถในการไหลของเรซินที่ดีขึ้น การเติมและการถอดแบบที่ดีขึ้น แรงบิดของเครื่องอัดรีดที่น้อยลง ค่าสัมประสิทธิ์แรงเสียดทานที่ต่ำลง และความต้านทานต่อรอยขีดข่วนและการสึกหรอที่มากขึ้น

จำนวนเล็กน้อยซิลิเก้ ไลซิ-306ให้ประโยชน์ดังต่อไปนี้:

- ปรับปรุงคุณสมบัติในการแปรรูป รวมถึงความสามารถในการไหลที่ดีขึ้น ลดการไหลของน้ำหยดจากแม่พิมพ์ ลดแรงบิดของเครื่องอัดรีด และการเติมและการปลดปล่อยแม่พิมพ์ที่ดีขึ้น

- ปรับปรุงคุณภาพพื้นผิว เช่น การลื่นไถลของพื้นผิว

- ค่าสัมประสิทธิ์แรงเสียดทานต่ำกว่า

- ทนทานต่อการเสียดสีและรอยขีดข่วนได้ดีกว่า

- เพิ่มประสิทธิภาพการผลิต ลดอัตราสินค้าชำรุด

- ช่วยเพิ่มเสถียรภาพเมื่อเทียบกับสารช่วยในการแปรรูปหรือสารหล่อลื่นแบบดั้งเดิม

เมื่อเปรียบเทียบกับโมเลกุลที่มีน้ำหนักโมเลกุลต่ำกว่าแบบดั้งเดิมสารเติมแต่งซิลิโคน/ซิลิออกเซนเช่น น้ำมันซิลิโคน ของเหลวซิลิโคน หรือสารเติมแต่งในกระบวนการผลิตประเภทอื่นๆซิลิเก้ ซิลิโคนมาสเตอร์แบทช์ LYSI-306คาดว่าจะให้ผลประโยชน์ที่ดีขึ้น มีแอปพลิเคชันให้เลือกใช้งานหลากหลาย:

- เทอร์โมพลาสติกอีลาสโตเมอร์

- สารประกอบสำหรับสายไฟและสายเคเบิล

- BOPP, ฟิล์ม CPP

- เฟอร์นิเจอร์/เก้าอี้ PP

- พลาสติกวิศวกรรม

- ระบบอื่นๆ ที่เข้ากันได้กับ PP

ด้านบนคือแนวทางการแก้ไขปัญหาพลาสติก PP, ข้อบกพร่องบนพื้นผิวพลาสติก PP และวิธีการปรับปรุงความทนทานต่อการสึกหรอของพื้นผิวพลาสติก PP สำรวจความเป็นไปได้ในการเพิ่มประสิทธิภาพของพลาสติก PP ด้วยซิลิเก้ ซิลิโคน มาสเตอร์แบทช์ (ซิลิออกเซน มาสเตอร์แบทช์) ซีรี่ส์ LYSI! หากมีข้อสงสัยหรือต้องการข้อมูลเพิ่มเติม โปรดอย่าลังเลที่จะติดต่อเรา ยกระดับประสิทธิภาพและความทนทานของพลาสติก PP ของคุณด้วย SILIKE – พันธมิตรที่คุณไว้วางใจได้ในด้านนวัตกรรม!

วันที่โพสต์: 5 มกราคม 2024